Systemy SCADA są niezwykle istotne dla szerokiej grupy zakładów przemysłowych. Te systemy umożliwiają bowiem kontrolowanie zasobów o różnej wielkości, jak również całych zakładów produkcyjnych. Dzięki systemowi SCADA, którego sercem jest oprogramowanie zenon, można łatwo zyskiwać wgląd w operacje, kontrolować procesy i podejmować decyzje biznesowe na podstawie wiarygodnych danych.

Definicja SCADA

SCADA jest skrótem od frazy „Supervisory Control and Data Acquisition”, oznaczającej kontrolę nadzorczą i pozyskiwanie danych. Tak najlepiej opisać podstawowe funkcje tego typu systemu. Firmy wykorzystują systemy SCADA do monitorowania i kontroli sprzętu w pojedynczych zakładach lub całych grupach oraz gromadzenia i rejestrowania danych dotyczących realizowanych operacji.

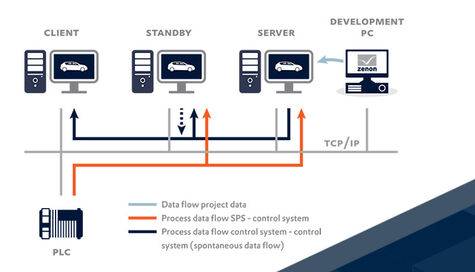

System SCADA jest zwykle stosowany w połączeniu z oprogramowaniem i elementami sprzętowymi, na przykład programowalnymi sterownikami logicznymi (PLC) i zdalnymi jednostkami terminali (RTU). Gromadzenie danych zaczyna się od PLC i RTU, które komunikują się z wyposażeniem zakładu, na przykład maszynami produkcyjnymi i czujnikami w fabryce. Dane zebrane ze sprzętu są następnie przesyłane do jednostki wyższego poziomu, na przykład do dyspozytorni, gdzie operatorzy mogą nadzorować PLC i RTU, wykorzystując w tym celu interfejsy człowiek-maszyna (HMI). Interfejsy HMI są ważną częścią systemów SCADA. Są to pulpity, których operatorzy używają do komunikowania się z systemem SCADA.

Z pomocą systemów SCADA organizacje mogą lokalnie lub zdalnie kontrolować procesy przemysłowe i wchodzić w bezpośrednią interakcję z poszczególnymi elementami wyposażenia zakładu, na przykład silnikami, pompami i czujnikami. Czasami systemy mogą kontrolować pracę sprzętu automatycznie na podstawie przychodzących danych. Systemy SCADA umożliwiają również organizacjom monitorowanie i raportowanie procesów na podstawie danych w czasie rzeczywistym oraz archiwizację danych na potrzeby późniejszego przetwarzania i ewaluacji.

Zastosowania systemu SCADA

Organizacje mogą używać systemów SCADA w celu:

- lokalnego lub zdalnego kontrolowania procesów;

- wchodzenia w interakcję z urządzeniami za pomocą oprogramowania HMI;

- gromadzenia, monitorowania i przetwarzania danych;

- rejestrowania zdarzeń i danych.

Te funkcje zapewniają firmom większą przejrzystość bieżących procesów. Gromadzone dane pozwalają im zobaczyć w czasie rzeczywistym, jak działają maszyny, oraz przeglądać długofalowe trendy w celu szybkiej identyfikacji miejsc newralgicznych. Na podstawie tych danych operatorzy mogą dostosować działanie sprzętu, wykorzystując sterowanie wspomagane przez SCADA. Mogą wprowadzać zmiany zdalnie lub na miejscu i dostosowywać operacje na poziomie wszystkich jednostek produkcyjnych, indywidualnych procesów czy też konkretnych maszyn.

Ponadto systemy SCADA umożliwiają organizacjom wykorzystywanie danych w celu zwiększenia wydajności, podejmowania trafnych decyzji i poprawy komunikacji, aby zapobiegać przestojom. By czerpać jak najwięcej z danych pozyskiwanych z różnych źródeł, konieczne jest ich scentralizowane i przechowywanie w systemie SCADA. Odpowiednio zintegrowane oprogramowanie SCADA może łączyć dane z licznych źródeł, przetwarzać je, a następnie przesyłać w różnych formatach do innych systemów.

Zaawansowane oprogramowanie SCADA może tworzyć pełne i zindywidualizowane raporty. Urządzenia mogą również automatycznie reagować na informacje zawarte w tych raportach. Przykładowo, w ramach zarządzania jakością, system może wyzwolić alarm, gdy raport wykaże, że partia produktów jest wadliwa. Natomiast w zarządzaniu energią system może zmniejszyć zużycie mocy określonych maszyn lub systemów w przypadku przewidywanego szczytowego obciążenia.

Dzięki takim funkcjom systemy SCADA pomagają zakładom produkcyjnym oszczędzić znaczne zasoby czasu i pieniędzy poprzez w zwiększenie wydajności realizowanych operacji, redukcje liczby przestojów produkcyjnych oraz zapewnienie jakości produktów i wiele więcej.

Systemy SCADA mogą być stosunkowo proste, ale też rozbudowane i kompleksowe, w zależności od konkretnej organizacji oraz zadań, do których są wykorzystywane.

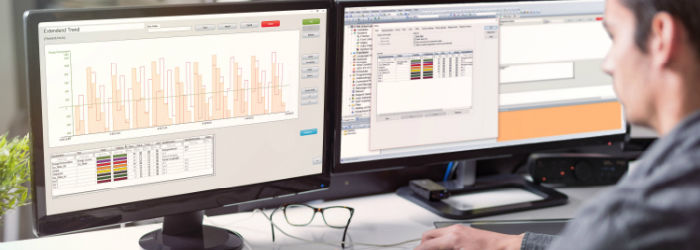

Podstawowa konfiguracja SCADA

Rozszerzona konfiguracja SCADA

Są one ważne w najróżniejszych branżach, zarówno dla małych i dużych organizacji, na przykład:

Dla wielu sektorów i organizacji systemy SCADA odgrywają centralną rolę w sposobie, w jaki firmy monitorują realizowane operacje i wykorzystują dane operacyjne w celu podejmowania lepszych decyzji.

Korzyści ze stosowania oprogramowania SCADA

Stosowanie oprogramowania SCADA zapewnia szereg korzyści dla firm, a zenon pomaga im w jak najlepszym wykorzystaniu tych korzyści. Oto jedynie niektóre z zalet:

- Łatwy inżyniering: zaawansowana aplikacja SCADA, taka jak zenon, dostarcza proste w użyciu narzędzia, kreatory, szablony graficzne i inne wstępnie skonfigurowane elementy, dzięki którym inżynierowie, którzy nie posiadają doświadczenia programistycznego mogą szybko tworzyć projekty automatyki oraz ustawiać i zmieniać parametry. Dodatkowo możliwe jest łatwe utrzymanie i rozbudowa istniejących aplikacji odpowiednio do potrzeb. Możliwość automatyzacji procesu inżynieryjnego pozwala użytkownikom, w szczególności integratorom systemów i producentom oryginalnego wyposażenia (OEM) na tworzenie złożonych projektów z o wiele większą wydajnością i dokładnością.

- Ulepszone zarządzanie danymi: wysokiej klasy system SCADA ułatwia gromadzenie, zarządzanie, uzyskiwanie dostępu i analizowanie danych operacyjnych. Może umożliwić automatyczne rejestrowanie danych i stanowić główną lokalizację ich przechowywania. Dodatkowo może w razie potrzeby przesyłać dane do innych systemów, jak MES i ERP. W tym celu oprogramowanie zenon zawiera szereg różnych sterowników i otwartych interfejsów, pozwalających na komunikację nawet między heterogenicznymi środowiskami sprzętowymi.

- Większa przejrzystość: jedną z głównych zalet oprogramowania SCADA jest większa przejrzystość procesów. Oprogramowanie udostępnia informacje dotyczące realizowanych operacji i umożliwia ich wygodne przeglądanie za pomocą interfejsu HMI w czasie rzeczywistym. Ponadto oprogramowanie SCADA może pomóc w generowaniu raportów i analizie danych.

- Większa wydajność: system SCADA może zwiększyć płynność procesów przez zautomatyzowane działania i łatwe w użyciu narzędzia. Dane udostępniane przez SCADA pozwalają zidentyfikować możliwości zwiększenia wydajności procesów, które następnie wykorzystuje się w celu wprowadzenia długofalowych zmian.

- Większa użyteczność: systemy SCADA umożliwiają pracownikom szybsze, łatwiejsze i bezpieczniejsze kontrolowanie sprzętu za pomocą interfejsu HMI. Zamiast oddzielnego manualnego nadzoru każdego wykorzystywanego w procesie urządzenia, pracownicy mogą zarządzać nimi zdalnie i również sterować równocześnie wieloma urządzeniami naraz z jednej lokalizacji. Menadżerowie, nawet nieobecni fizycznie w zakładzie, również zyskują te możliwości.

- Mniej przestojów: system SCADA może wykrywać usterki na wczesnym etapie i wysyłać błyskawiczne alerty do odpowiedzialnego personelu. Wspomagany funkcją predykcyjnej analizy, system SCADA może informować użytkownika o potencjalnych problemach z maszynami, zanim wystąpi awaria i dojdzie do większych problemów. Te funkcje pomagają zwiększyć ogólną wydajność sprzętu (OEE) i zmniejszyć czas i koszty związane z rozwiązywaniem problemów i utrzymaniem infrastruktury produkcyjnej.

- Prosta integracja: komunikacja z istniejącymi środowiskami maszynowymi jest kluczowym aspektem przy usuwaniu silosów danych i maksymalizowaniu produktywności. Oprogramowanie zenon zawiera ponad 300 protokołów komunikacyjnych, umożliwiających łatwą integrację z istniejącymi maszynami i infrastrukturą sieciową. Zawiera również wstępnie skonfigurowane sterowniki, funkcje i zmienne, które można wykorzystać we wszystkich projektach.

- Ujednolicona platforma: wprawdzie nie dotyczy to wszystkich systemów SCADA, ale z oprogramowaniem zenon można kontrolować wszystkie elementy sprzętowe i procesy za pomocą jednej ujednoliconej platformy, która znacznie zmniejsza złożoność operacyjną i ułatwia codzienną pracę. Wszystkie dane są również dostępne w jednej platformie, a to zapewnia pełny wgląd we wszystkie operacje i pozwala na lepsze wykorzystanie danych. Wszyscy użytkownicy zarówno pracujący lokalnie, jak i zdalnie otrzymują aktualizacje w czasie rzeczywistym – dzięki czemu cały zespół posiada zawsze jednakowe dane.

Krótka historia SCADA

SCADA (Supervisory Control and Data Acquisition) umożliwia organizacjom kontrolę sprzętu, nawet z dużych odległości i zapewnia wgląd w przebieg wszystkich procesów.

Zanim pojawiły się systemy SCADA wiele zakładów przemysłowych polegało na pracownikach, którzy ręcznie kontrolowali i monitorowali sprzęt za pomocą analogowych przycisków, pokręteł oraz innych elementów sterujących i mierników.

W miarę rozwoju zakładów przemysłowych i wzrostu liczby lokalizacji zdalnych, przedsiębiorstwa potrzebowały bardziej wydajnego sposobu nadzoru sprzętu produkcyjnego. Zaczęto stosować przekaźniki i zegary sterujące, aby zyskać dodatkowy poziom kontroli zdalnej dla urządzeń zlokalizowanych w dużych odległościach od dyspozytorni i by zminimalizować ilość bezpośrednich interwencji przy każdym urządzeniu.

Przekaźniki i zegary sterujące wniosły pewne możliwości automatyzacji, ale problematyczna była ich ponowna konfiguracja i naprawa usterek. Panele sterowania zajmowały też dużą przestrzeń. Ilość operacji przemysłowych wciąż rosła, a firmy potrzebowały jeszcze wydajniejszej metody sterowania i monitorowania, która dostarczałaby wydajniejszych funkcji automatyzacji.

Po wprowadzeniu komputerów do przestrzeni przemysłowej, możliwości sterowania i automatyzacji uległy drastycznemu ulepszeniu. Firmy produkcyjne i inne organizacje przemysłowe zaczęły wykorzystywać komputery do nadzoru. Wprowadzono również technologię telemetryczną, która pozwala na automatyczne mierzenie i przesył danych na duże odległości. Gdy mikroprocesory i sterowniki PLC stały się bardziej popularne, te systemy monitorowania i sterowania stały się bardziej wyrafinowane i pojawiło się określenie SCADA.

Integracja nowoczesnych i technologii IT, takich jak aplikacje sieci web, OPC i SQL w oprogramowaniu SCADA znacznie zwiększyła jego możliwości i poprawiła wydajność, niezawodność i bezpieczeństwo. Obecnie wiele aplikacji SCADA oferuje funkcje, które pozwalają inżynierom na szybkie i łatwe projektowanie aplikacji, nawet jeśli nie dysponują oni bogatą wiedzą na temat rozwoju oprogramowania. To otwiera drzwi do stosowania systemów SCADA wielu osobom indywidualnym i organizacjom.

zenon pozwala sterować urządzeniami i procesami w jednej, spójnej platformie. Redukuje złożoność operacyjną i ułatwia życie.

Nowoczesne systemy SCADA dostarczają użytkownikom dostęp do rzeczywistych danych dotyczących procesów w zakładach produkcyjnych, do których dostęp jest możliwy z dowolnego miejsca na świecie. Możliwość rejestrowania i odtwarzania zdarzeń pozwala dodatkowo na przeglądanie incydentów w celu wprowadzenia odpowiednich zmian, aby zapobiec ponownemu występowaniu problemów w przyszłości. Funkcja rejestrowania procesów może być przydatna również w ramach szkolenia pracowników.

HMI i SCADA

O SCADA i HMI często dyskutuje się w podobnym kontekście, a ich określenia są nawet stosowane zamiennie. Nie są to jednak synonimy, chociaż stanowią elementy tego samego systemu.

System HMI (ang. Human Machine Interface) jest częścią większego systemu SCADA, razem z jego PLC, RTU i innymi funkcjami. Dokładniej HMI to system, którego operatorzy używają do interakcji ze SCADA, natomiast nadrzędny system SCADA realizuje wszystkie procesy związane z gromadzeniem i przechowywaniem danych oraz kontrolowaniem sprzętu. Interfejsy HMI są często wyposażone w ekrany i, w idealnym przypadku, posiadają łatwe w obsłudze panele obsługowe i elementy sterowania. Mogą wykorzystywać grafikę i wizualizację, ułatwiającą obsługę i interpretację danych i funkcji.

Interfejs HMI jest istotnym elementem systemu SCADA, ponieważ to on służy do interakcji między użytkownikiem i sprzętem oraz do zarządzania całym systemem. Bez interfejsu HMI nie byłoby możliwe wykorzystanie możliwości wielu przydatnych funkcji systemów SCADA. Z drugiej strony to system SCADA zapewnia rzeczywistą funkcjonalność.

HMI i SCADA są często używane razem, ponieważ są częścią tego samego, większego systemu. Określenie SCADA odnosi się do systemów nadrzędnych oferujących bardziej rozbudowaną funkcjonalność, podczas gdy interfejsy HMI są jedynie ekranami, za pomocą których operatorzy wchodzą w interakcję z systemem SCADA i nim sterują.

Dopuszczalne jest stosowanie różnych interfejsów HMI i systemów SCADA. Jednakże, jako że komunikacja w erze Przemysłu 4.0 staje się ważniejsza niż kiedykolwiek wcześniej, firmy coraz częściej szukają zintegrowanej platformy, która jest w stanie konsolidować potoki danych na potrzeby kompleksowego zarządzania wyposażeniem przemysłowym, procesami i ludźmi w całych koncernach.

zenon bezpiecznie pobiera, łączy i analizuje dane w celu podejmowania lepszych decyzji dotyczących jakości, optymalizacji produkcji i zarządzania energią.

Przyszłość SCADA

Technologia wciąż się rozwija, dlatego systemy SCADA zyskują coraz to nowe funkcjonalności i zaczynają odgrywać kluczową rolę w inteligentnych fabrykach i inteligentnych miastach wykorzystujących obiekty IoT.

Współczesne systemy SCADA mogą automatycznie gromadzić dane pochodzące z czujników rozmieszczonych w całym obiekcie przemysłowym w czasie rzeczywistym. Następnie udostępniają te dane upoważnionemu personelowi za pośrednictwem lokalnych serwerów lub połączenia internetowego. Te ulepszone możliwości gromadzenia danych i zarządzania nimi pozwalają firmom wykorzystać dostępne obecnie, zaawansowane technologie analizowania danych. Przykładowo, zenon bezpiecznie gromadzi, łączy i analizuje dane, a następnie zapewnia wgląd w nie, aby umożliwić podejmowanie dobrze uzasadnionych decyzji biznesowych, na przykład związanych z zapewnieniem jakości, optymalizacją produkcji i zarządzaniem energią.

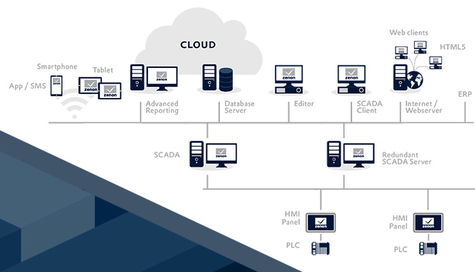

Systemy SCADA w coraz większym stopniu wykorzystują nowoczesne standardy IT, wynikające z rosnącej konwergencji IT/OT. Zastosowanie otwartych standardów, takich jak OPC UA czy SQL ułatwia integracje systemu SCADA z systemami zarządzania produkcją (MES) i planowania zasobów przedsiębiorstwa (ERP). W połączeniu z przetwarzaniem danych w chmurze pozwala to firmom na integracje systemów operacyjnych i biznesowych oraz udostępnianie danych we wszystkich strukturach przedsiębiorstwa.

Coraz większa liczba użytkowników uzyskuje dostęp do projektów z poziomu tabletów i urządzeń mobilnych, wykorzystują aplikacje bazujące na sieci web i innych aplikacji responsywnych. Dzięki technologii HTML 5 w oprogramowaniu zenon, użytkownicy mogą, przykładowo, łatwo konfigurować panele sterowania, ekrany, współczynniki KPI itd. oraz kontrolować dane procesowe z dowolnego miejsca i w dowolnym czasie. Znacznie zwiększa to wydajność, bezpieczeństwo i produktywność projektów SCADA.

Innym nowym ulepszeniem w systemach HMI/SCADA jest wsparcie gestów multi-touch w interfejsach HMI. zenon jest pierwszym oprogramowaniem, które oferuje tę funkcjonalność. Funkcje multi-touch umożliwia stosowanie nowych metod obsługi, zwiększających użyteczność i zwiększają bezpieczeństwo operacyjne.

Firmy coraz odważniej wprowadzają technologie Przemysłu 4.0, dlatego też systemy SCADA będą nadal odgrywać ważną rolę w operacjach przemysłowych. Zaawansowane analizy danych, uczenie się maszyn (machine learning) i inne powiązane rozwiązania będą również ważnymi częściami systemu. W międzyczasie oczekiwania co do roli i efektywności zakładów przemysłowych będą coraz bardziej rosły, w związku czym systemy SCADA będą w coraz większym stopniu komunikować się z innymi systemami biznesowymi i sprzętem. W rezultacie SCADA rozwinie się do roli bardziej otwartego, bezpiecznego, elastycznego i dostępnego rozwiązania, które będzie napędzać cyfrową transformację.

Rozwiązania SCADA z oprogramowaniem zenon

Platforma oprogramowania zenon zawiera w sobie funkcje SCADA, HMI, sterowniki PLC, IoT, raportowania, alarmów, powiadomień i wiele więcej – wszystko w jednej zintegrowanej platformie. Projekty z różnych branż przemysłu, na przykład energetycznego, motoryzacyjnego, spożywczego, farmaceutycznego i innych sektorów wykorzystują zenon do monitorowania, analizowania, kontrolowania i automatyzowania procesów.

Stosowanie oprogramowania zenon jako aplikacji HMI/SCADA zapewnia lepszy wgląd w operacje i lepszą kontrolę nad procesami – zarówno na miejscu i zdalnie. Platforma pomaga w gromadzeniu informacji dotyczących procesu w czasie rzeczywistym i rozsyła je do upoważnionych użytkowników, dzięki czemu cała organizacja może wykorzystać je w jak największym stopniu i czerpać nieograniczone korzyści.

zenon oferuje również graficzne interfejsy HMI, które pozwalają wydajnie sterować i nadzorować urządzenia oraz intuicyjnymi wizualizacjami zdarzeń i alarmów. Użytkownicy mogą tworzyć niestandardowe dashboardy i szybko zyskiwać dostęp do potrzebnych informacji. Intuicyjna funkcja multi-touch ułatwia i zwiększa bezpieczeństwo sterowania procesami.

Platforma oprogramowania zapewnia bardziej ujednolicone środowisko, które zwiększa spójność i łatwość obsługi. Jest niezależna od stosowanego sprzętu, dzięki czemu tworzy jeden system sterowania i ułatwia pracownikom obsługę maszyn. Ponadto rejestrowanie danych i inteligentne rozwiązania biznesowe są również integrowane w jednej platformie zenon.

Ponad 300 obsługiwanych protokołów komunikacyjnych, łatwa w konfiguracji integracja z systemem ERP i interfejsy w chmurze sprawiają, że zenon staje się kluczowym komponentem w przemysłowym Internecie Rzeczy (Industrial Internet of Things – IIoT), pomagającym organizacjom w podejmowaniu trafnych i uzasadnionych biznesowo decyzji. Jest również przewodnikiem w trakcie wprowadzania Przemysłu 4.0. Aby dowiedzieć się więcej na temat naszych rozwiązań automatyzacji przemysłu SCADA, skontaktuj się z nami dzisiaj.