Login (User Login; top right of page) with your web user or complete this form to download.

Merck modularise le développement de ses processus (Allemagne)

Merck modularise le développement de ses processus (Allemagne)

.pdf / 1.03 MB

Téléchargement

Points forts :

- Réduction du délai de commercialisation

- Coûts réduits grâce à des délais de développement plus courts

- Configuration système flexible grâce à l’orchestration

- Taux de reproductibilité élevé pour les configurations d’essais

- Passage rapide du laboratoire à la production

- Pas de programmation pour les techniciens de laboratoire

Comment lancer de nouveaux produits sur le marché le plus rapidement possible ?

Il s’agit là d’une préoccupation centrale chez Merck.

Afin d’optimiser le développement de ses processus et de réduire les délais de commercialisation, Merck a adopté une toute nouvelle approche : la modularisation basée sur les normes MTP (Module Type Package). « Au début, la technologie MTP ne nous apparaissait pas comme une option viable, car elle n’en était qu’à ses débuts. COPA-DATA nous a convaincus d'adopter la norme MTP/POL dans le cadre d’un projet pilote. Six mois ont suffi à nous convaincre. Nous avons ensuite étendu notre expérience au projet principal », explique Manfred Eckert, Associate Director Process Development chez Merck.

Des solutions dynamiques requièrent une grande flexibilité

Les laboratoires Merck comptent quelque 120 hottes de laboratoires dotées d’équipement tel que des pompes, agitateurs et autres modules de dosage. Auparavant, les essais avec les différents modules étaient réalisés manuellement ou à l’aide d’un système de gestion de laboratoire conventionnel. Le réagencement fréquent de la configuration du laboratoire était très chronophage et s’accompagnait de coûts élevés. « On ne trouve nulle part ailleurs un environnement aussi dynamique que dans ce laboratoire. Des essais y sont réalisés presque quotidiennement. L’automatisation modulaire offre un potentiel colossal, surtout dans ce secteur », affirme Christof Franzke, Senior Technical Consultant Key Accounts chez COPA-DATA.

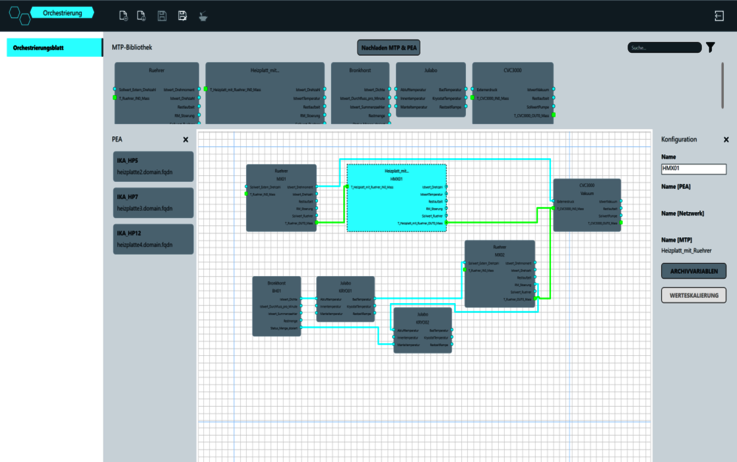

Suite au succès du projet pilote, Merck et COPA-DATA se sont lancés dans l’automatisation de 60 hottes et les processus associés d'un nouveau laboratoire. Des interfaces MTP ont été créées pour chaque appareil. La technologie MTP offre un avantage considérable dans ce contexte, car il est possible d’utiliser divers systèmes de contrôle pour implémenter les services permettant de contrôler les équipements, indépendamment du matériel ou du fabricant.

Plug & Produce pour le personnel de laboratoire

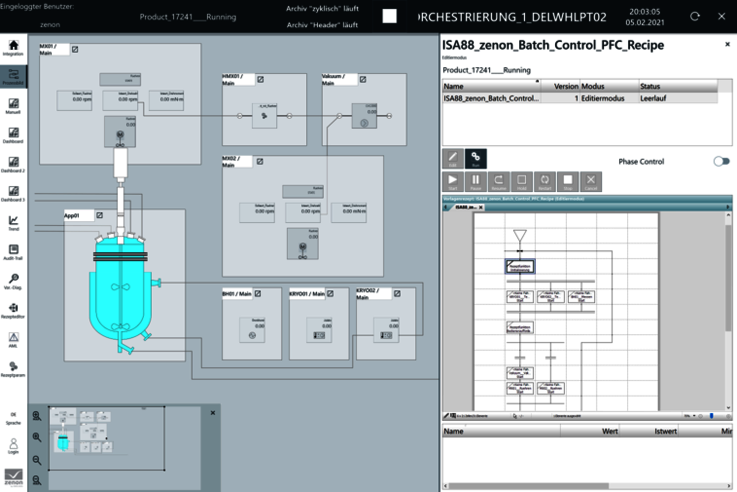

L’objectif était de s’assurer que les techniciens de laboratoire puissent ajouter les modules nécessaires à leur configuration d’essai, sans connaissances en programmation. Cette approche offre une flexibilité maximale et permet de gagner un temps considérable. Le fonctionnement et le principe de la technologie MTP sont comparables à un driver d’imprimante. Le driver est fourni avec l’imprimante et il permet de connecter cette dernière à un ordinateur et de la contrôler sans nécessiter de programmation spécifique. Grâce à l’approche « plug and play », une fois l’imprimante connectée, il est possible d’imprimer ou de scanner. C’est de cette approche que s’inspire le « Plug and Produce » dans l’industrie. La technologie MTP permet aux utilisateurs d’assembler, d’orchestrer et d’exploiter facilement et rapidement un système de production sur la base de divers modules. Il suffit de les connecter au réseau pour les exploiter. La configuration système peut rapidement être modifiée et adaptée au processus approprié à tout moment. La communication est assurée par le protocole de communication OPC UA.

Taux de reproductibilité élevé pour les configurations d’essais

Outre la facilité d’utilisation, la flexibilité et la réduction du délai de commercialisation, l’automatisation modulaire compte également un autre avantage pour le développement de processus : la reproductibilité élevée des configurations d’essais. En effet, les données de l’essai peuvent être enregistrées et rassemblées dans des rapports grâce au zenon Report Engine. Une fois qu’un processus de développement et une recette spécifiques ont été définis, le processus de fabrication peut être reproduit encore et encore à l’aide des mêmes paramètres. Les techniciens de laboratoire ne doivent ainsi pas relever manuellement les paramètres définis, ce qui facilite la documentation et l’assurance qualité.

Gestion de projet flexible pour développer un POL

Deux ans ont été nécessaires au déploiement de l’automatisation modulaire et à l’intégration dans un POL. « Pour un projet comme celui-ci, il s’agit d’une durée exceptionnellement courte », affirme Manfred Eckert. « Notre collaboration s’est caractérisée par un degré élevé de flexibilité. En fin de compte, aucun POL n’avait réussi à répondre aux exigences de Merck auparavant. »

Le calendrier serré a représenté un réel défi pour les participants au projet. Parallèlement au déploiement de la technologie MTP, une nouvelle infrastructure informatique a été instaurée chez Merck. L’objectif était de baser la configuration informatique sur la production dans le but de répondre aux exigences de sécurité de la production et de garantir une disponibilité continue. Le POL (Process Orchestration Layer) a directement été intégré dans la nouvelle infrastructure informatique. De plus, la norme VDI/VDE 2658 a été mise à jour, ce qui a dû être pris en compte lors de la mise en œuvre du projet.

Merck prévoit désormais le déploiement de la technologie MTP aux États-Unis. En outre, les processus récemment automatisés permettent de garantir un niveau élevé de fiabilité. Les installations peuvent ainsi fonctionner en continu, même la nuit. Cet avantage est décisif, car les risques sécuritaires doivent être éliminés, surtout lorsque des produits chimiques entrent dans l’équation.

Préparer l’avenir

« zenon POL est un des premiers POL du marché avec des fonctionnalités POL de bout en bout. Nous sommes ravis d’avoir participé au développement de ce système et de pouvoir l’utiliser pour le développement de nos processus. Il s’agit d’un projet commun ayant requis des ajustements, modifications et optimisations constants. Nous prévoyons de continuer à optimiser le POL en collaboration avec COPA-DATA », affirme Manfred Eckert.

« Selon nous, la technologie doit favoriser un passage à plus grande échelle. Le passage du laboratoire à la production doit être facile et rapide. » Manfred Eckert, Associate Director Process Development, Merck

Retour