Wie Hersteller dank Module Type Package (MTP) dem Wettbewerb einen Schritt voraus sind

Da die Nachfrage nach kleinen Chargen und individuellen Lösungen steigt, werden die Produkt- und Innovationszyklen immer kürzer. Für Hersteller kann das ein Problem darstellen, insbesondere in der pharmazeutischen und verarbeitenden Industrie. Die verfahrenstechnischen Anlagen, die in diesen Branchen sowie bei Kosmetikunternehmen und Lebensmittelherstellern zum Einsatz kommen, sind selten flexibel genug, um kurzfristige Anpassungen und Änderungen zu ermöglichen. Module Type Package (MTP) und modulare Produktion bieten einen wertvollen Wettbewerbsvorteil.

Eine modulare Produktion kann die Änderung von Produktionsmengen oder die Anpassung von Anlagen zur Fertigung neuer Produkte oder Rezepturen vereinfachen. Im Wesentlichen werden hierbei umfangreiche Aufgaben in mehrere kleinere Schritte aufgeteilt. Die Produktion setzt sich aus einzelnen Services zusammen, die jeweils standardisiert sind. Da jedes Modul vernetzt ist, sind verschiedene Konfigurationen möglich. Frei nach dem Prinzip „Plug & Produce“ können die Hersteller diese Konfigurationen individuell je nach Produkt anpassen.

Die Kombination von modularer Produktion und Module Type Package (MTP) bietet eine vielversprechende Lösung, die die Fertigungsprozesse in zahlreichen Branchen revolutioniert. Bevor wir gleich auf die Vorteile von MTP und modularer Produktion eingehen, werfen wir noch einen Blick auf die Herausforderungen der Hersteller im Hinblick auf eine agile Produktion.

Produktionsspezifische Herausforderungen der Hersteller

Ob in der Prozess-, Pharma-, Chemie- oder Lebensmittel- und Getränkeindustrie: In vielen Branchen stehen die Hersteller heute Herausforderungen gegenüber, die es immer schwerer machen, Produkte effizient herzustellen und gewinnbringend zu verkaufen.

Wachsender Wettbewerb

Überall auf der Welt sind die Hersteller einem hohen Konkurrenzdruck ausgesetzt, bei dem es vor allem um Preise und Produktivität geht. Aber auch die Vergütung der Mitarbeiter hat Einfluss auf die Wettbewerbsfähigkeit. So können zum Beispiel Unternehmen mit Sitz in den USA bei den Kosten nur selten mit Herstellern in Ländern Schritt halten, in denen das Lohnniveau eine vergleichsweise günstigere Produktion ermöglicht. In Großbritannien wiederum könnte der anhaltende Arbeitskräftemangel dazu führen, dass britische Hersteller im globalen Wettbewerb abgehängt werden.

Ein weiterer Wettbewerbsfaktor ist die Fertigung selbst – einige Hersteller produzieren in kürzerer Zeit mehr als andere.

Um hier die Nase auch in Zukunft vorn zu haben, sollten sich die Hersteller auf folgende Bereiche konzentrieren:

- Aufbau einer soliden Marke und eines guten Rufs

- Verbesserung der preislichen Wettbewerbsfähigkeit ohne Kompromisse beim Endergebnis

- Einsatz von Technologie zur Steigerung der Innovationsfähigkeit

Hohe Produktionskosten

Zwei Probleme, die viele Hersteller haben, wirken sich direkt auf die Produktionskosten aus: Unterbrechungen bei den Lieferketten und der Arbeitskräftemangel. Unter die Produktionskosten fallen Materialpreise, Arbeitskosten und alle mit dem Betrieb einer Anlage verbundenen Fixkosten. In einigen Fällen liegen die Produktionskosten außerhalb der Kontrolle der Hersteller. So können beispielsweise die Inflation oder Störungen der globalen Lieferketten die Materialpreise steigen lassen, was zwangsläufig höhere Produktionskosten für die Unternehmen bedeutet.

Auch der Arbeitskräftemangel kann die Produktionskosten in die Höhe treiben. Gibt es nämlich mehr offene Stellen als geeignete Arbeitskräfte, müssen oft die Gehälter der Mitarbeiter steigen, damit die Stellen attraktiver werden. Ein weiterer Faktor für steigende Kosten ist die insgesamt langsamere Produktion, wenn nicht genügend Personal am Standort einsetzbar ist.

Glücklicherweise gibt es verschiedene Möglichkeiten, die Produktionskosten zu senken. Verfügt ein Hersteller aufgrund von Lieferkettenproblemen beispielsweise nicht über die nötigen Rohstoffe, kann er versuchen, auf leichter verfügbare Alternativen umzustellen. Mit modularen Produktionsmethoden steigt außerdem die Flexibilität, was zu niedrigeren Kosten führen kann.

Kürzere Produktlebenszyklen

Die immer kürzeren Produktlebenszyklen stellen viele Hersteller vor neue Herausforderungen. Oft fließen viel Zeit und Geld in die Herstellung eines Produkts, das innerhalb weniger Jahre wieder vom Markt verschwindet. Dann muss ein neues Produkt entwickelt und vermarktet werden, was wieder Zeit und Geld kostet. Kürzere Produktlebenszyklen können für die Hersteller mit folgenden Nachteilen verbunden sein:

- Schwindende Möglichkeit Gewinne zu erzielen

- Erfolg eines Produkts lässt sich schwerer vorhersagen

- Geringere Flexibilität und Fehlertoleranz

Durch die Einführung einer Kleinserienfertigung müssen sich Unternehmen auf die kürzeren Produktlebenszyklen einstellen und entsprechend anpassen.

Steigende Nachfrage nach individualisierten Produkten

Der Trend in Richtung Personalisierung und Individualisierung ist ein Vorteil für Unternehmen, die sich vom Wettbewerb abheben wollen, gleichzeitig aber auch eine Herausforderung für alle, die individualisierte Produkte anbieten. Es reicht nicht mehr aus, auf ein White-Label-Produkt zu setzen, das Handelsunternehmen mit ihrer Marke versehen können – das Produkt muss sich von den anderen unterscheiden.

Vor allem aber herkömmliche Fertigungsmethoden erschweren es den Herstellern, ihre Produktion bei Bedarf anzupassen, um ein breiteres Spektrum an individualisierten Produkten zu fertigen. Dank Module Type Package (MTP) und modularer Produktion lassen sich Änderungen an der Konfiguration einer Fabrik heute leichter umsetzen, wodurch es letztlich einfacher wird, verschiedene Produkte herzustellen.

Vorteile modularer Produktion für Hersteller

Die Hindernisse, mit denen Hersteller heute konfrontiert sind, können ihre Rentabilität und die Geschäftsbeziehungen zu Kunden beeinträchtigen. Die Einführung eines modularen Produktionsprozesses hilft Herstellern, viele dieser Herausforderungen zu bewältigen, und bietet mehrere wichtige Vorteile.

Innovationsfähigkeit verbessern

Aufgrund des zunehmenden Wettbewerbs müssen die Unternehmen innovativer werden, um relevant zu bleiben und ihre Kunden langfristig zu binden. Für viele bedeutet das, regelmäßig neue Produktlinien oder Varianten ihrer besonders nachgefragten Produkte auf den Markt zu bringen.

Gute Beispiele dafür sind aromatisiertes Wasser, verschiedene Sorten von Sandwich-Keksen oder neue Lippenstift- und Rouge-Farben. Auch Pharmaunternehmen passen regelmäßig die Rezeptur ihrer Medikamente oder Nahrungsergänzungsmittel an, um ihre Patente aufrechtzuerhalten. Automobilhersteller bringen ihre Verkaufsschlager in immer neuen Modellen und Designs auf den Markt. Jedes Mal, wenn ein neues Produkt oder eine neue Variante eingeführt wird, muss sich auch der Herstellungsprozess ändern.

Durch Modularisierung können Hersteller ihr Investitionsrisiko erheblich senken, da sich die Produktionskapazität für das neue Produkt je nach Marktlage ändern lässt. Wenn sich zum Beispiel ein neuer Wassergeschmack als beliebter erweist als das Original, können Hersteller mit modularer Produktion ihre Anlagen entsprechend anpassen, um die Fertigung des neuen, beliebteren Produkts auszuweiten. Dadurch hilft die Modularisierung den Herstellern, wettbewerbsfähig zu bleiben.

Produktionskosten um 40 % senken

Herkömmliche Fertigungsmethoden kosten viel Zeit und Geld, denn spontane Produktwechsel sind sehr aufwändig. Mit einer modularen Produktion lassen sich die Kosten um 40 % senken, was mehr Flexibilität ermöglicht. Die geringeren Produktionskosten fallen besonders dann ins Gewicht, wenn von jedem Produkt nur kleine Chargen hergestellt werden.

Durch modulare Produktion und Module Type Package können Produktionsverfahren effizienter umgestellt werden. So wird es zum Beispiel möglich, an den ersten beiden Tagen der Woche Produkt A herzustellen und dann für einen Tag auf Produkt B umzustellen. Anschließend lässt sich die Anlage so konfigurieren, dass an den verbleibenden zwei Tagen Produkt C entsteht – alles ohne übermäßigen Zeit- und Kostenaufwand bei der Umstellung.

Markteinführung um 50 % beschleunigen

Kurze Produktlebenszyklen erfordern kürzere Markteinführungszeiten. Je schneller ein Unternehmen ein neues Produkt auf den Markt bringt, desto schneller lässt sich der Erfolg dieses Produkts messen. Kommt das Produkt bei den Käufern gut an, kann es weiter hergestellt und verkauft werden. Erweist es sich als Ladenhüter, kann der Hersteller das Produkt zugunsten einer neuen Option einstampfen.

Mit einer modularen Produktionsmethode lässt sich die Markteinführung dank der vorgefertigten Module um 50 % beschleunigen. Engineers können diese Module mit minimalem Aufwand in das Prozessleitsystem integrieren. Und auch die Produktentwicklung selbst ist mit einem modularen Verfahren kürzer, da der Übergang von der Labor- oder Entwicklungsphase zur Produktionsphase deutlich einfacher wird.

Flexibilität bei der Produktion maximieren

Anlagen werden mit der Einführung modularer Produktionsmethoden spürbar flexibler. Bei Änderungen am Produktionsprozess kann ein Modul problemlos gegen ein anderes getauscht werden, ohne neue Arbeitsabläufe entwickeln oder bestehende verändern zu müssen. Bei Bedarf lassen sich die einzelnen Module auch wiederverwenden.

Darüber hinaus bietet die modulare Produktion den Herstellern mehr Freiheit bei der Wahl der eingesetzten Maschinen. Bei den herkömmlichen Verfahren sind die Unternehmen oft an bestimmte Anlagenhersteller oder Maschinentypen gebunden. Mit einem modularen Produktionsverfahren fällt diese Anforderung weg.

Was ist Modular Type Package?

Modular Type Package (MTP) schafft einen einheitlichen Rahmen für die zu verwendenden Anlagendatenmodelle und sorgt so für Kompatibilität. MTP definiert die Prozesseigenschaften und Schnittstellen auf funktionaler Ebene, wobei die Technologie oder der Anlagenhersteller unerheblich ist. Dadurch lassen sich verschiedene Module problemlos miteinander kombinieren und wiederverwenden, auch wenn sie von unterschiedlichen Anbietern stammen.

Die einzelnen Module weisen Funktionalitäten auf, die ihre Abhängigkeit voneinander verringern sollen. Ein gutes Beispiel, das Prinzip von MTP zu veranschaulichen, ist ein Schreibtisch mit Computer und Drucker: Beide Geräte können zusammenarbeiten, auch wenn sie nicht vom selben Hersteller sind. Verschiedene Druckermodelle funktionieren mit unterschiedlichen Computermodellen, da für jeden Druckertyp ein Treiber erhältlich ist. Wird dieser Druckertreiber auf dem Computer installiert, liefert er dem Computer alle für den Betrieb notwendigen Informationen.

In diesem Beispiel ist der Drucker das Modul, der Treiber das MTP und der Computer das Prozessleitsystem. Wenn der Drucker kaputt geht oder jemand von einem Farb- auf ein Schwarzweißgerät umsteigen will, müssen nur Modul und MTP ausgetauscht werden, aber nicht das Prozessleitsystem.

Alle Informationen werden hier in einem standardisierten Format bereitgestellt und können so in einen übergeordneten Process Orchestration Layer (POL) integriert werden. zenon POL und das zenon Engineering Studio greifen dabei vollautomatisiert ineinander. Somit werden über den POL sämtliche Arbeitsschritte im Engineering Studio automatisiert und in die Service Engine überführt. Im Ergebnis entsteht so mit wenigen Handgriffen ein vollautomatisch generiertes Prozessleitsystem.

Ein Großteil der Projektierung findet bereits im Modul-Engineering statt. Die Integration der vollständig automatisierten Module in das Prozessleitsystem ist anschließend mit deutlich geringerem Aufwand verbunden.

Alle MTP-fähigen Module und ihre Zustände können über zenon Process Equipment Assembly (PEA) verwaltet werden, wodurch Sie einen Überblick darüber erhalten, welche Module aktuell in ein POL integriert sind und welche verwendet werden können.

So läuft die MTP-Produktion ab

Der MTP-Produktionsprozess setzt sich aus folgenden Schritten zusammen:

- MTP-Import: Ein Module Type Package (MTP) enthält Informationen in einem standardisierten Format, die beispielsweise Technologieschnittstellen definieren, und erstellt die Steuerbilder und Steuerlogik. Das MTP wird in einen Process Orchestration Layer wie zenon POL importiert.

- Konfiguration: Nach dem Import muss das MTP konfiguriert werden. Hierbei werden Service-Parameter festgelegt und logistische Verknüpfungen erzeugt.

- Rezepterstellung und Vernetzung nach ISA 88: Mit ISA 88 definiert die International Society of Automation (ISA) verschiedene Modelle und Begriffe rund um Batch Control. In erster Linie soll ISA 88 den Automatisierungsanbietern die Kommunikation, Konfiguration und Integration von Chargen erleichtern. Viele Hersteller setzen bei der Verfolgung ihrer Chargenproduktion auf ISA 88. Mit MTP entwickelt sich dieses Konzept zu einem offenen, herstellerunabhängigen Plug-and-Produce-Modell weiter.

- Prüfung und Produktion: Im letzten Schritt wird geprüft, ob das MTP richtig in das POL integriert ist. Diesen Prozess kann man sich so vorstellen, wie wenn nach der Einrichtung eines Druckers eine Testseite gedruckt wird. Gibt der Drucker die Testseite aus und ist dort alles korrekt abgebildet, kann der Druck der eigentlichen Dokumente beginnen.

Branchen, die von der modularen Produktion profitieren können

Jede Branche, in der Produkte hergestellt werden, kann vom Plug and Produce-Ansatz einer modularen Produktion profitieren. Die meisten Vorteile genießen Unternehmen, die ein breites Produktsortiment anbieten bzw. an strenge gesetzliche Auflagen gebunden sind.

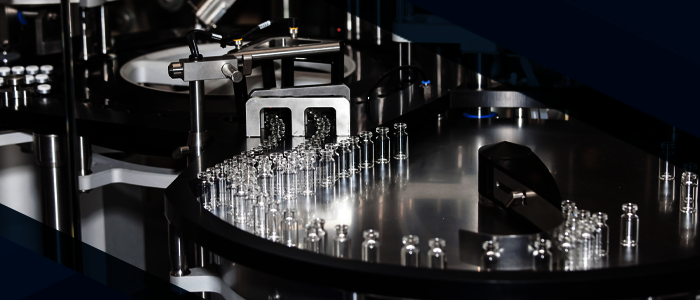

Pharmazeutische Fertigung

Pharmahersteller agieren in einer stark regulierten Branche, die eine kontinuierliche Überwachung der Einhaltung von Standards und Normen erfordert. Viele Hersteller produzieren verschiedene Arten von Medikamenten und Behandlungsprodukten und sind daher auf flexible Fertigungsprozesse angewiesen. Es kann zum Beispiel vorkommen, dass ein Werk in der einen Woche Medikament A und in der nächsten Medikament B herstellen muss. Oder ein Standort muss seine Produktionsplanung an eine veränderte Nachfrage anpassen. So kann es in den Wintermonaten beispielsweise erforderlich sein, sich auf die Herstellung von Grippeimpfstoffen zu konzentrieren.

Unternehmen, die Pharmazeutika herstellen, profitieren von der modularen Produktion, da sie ihre Prozesse dadurch auch kurzfristig umstellen können. Die Anlagen lassen sich problemlos programmieren, um verschiedene Medikamente oder Produkte herzustellen, und verringern gleichzeitig die Gefahr von Kreuzkontamination und anderen Sicherheitsproblemen.

Chemische Industrie

Auch Hersteller von Chemikalien, die in Reinigungsmitteln, medizinischen Produkten oder Farbstoffen zum Einsatz kommen, müssen bestimmte Vorschriften einhalten und gleichzeitig flexibel bleiben. Mit einem modularen Produktionsprozess kann ein Chemiewerk seine Produktionsplanung auf die Nachfrage nach den verschiedenen Produkten abstimmen.

Wasser- und Abwasserwirtschaft

Unternehmen in der Wasser- und Abwasserwirtschaft sowie im Energiesektor können ebenfalls von einer modularen Produktion profitieren. Module Type Package und modulare Produktion ermöglichen auch hier die notwendige Flexibilität, um Kosten zu senken und gleichzeitig die Sicherheit zu gewährleisten.

Prozessindustrie

In der Prozessindustrie werden Roh- und Hilfsstoffe oft nach einer bestimmten Formel zu Produkten wie Kosmetika, Kunststoff, Chemikalien und Lebensmitteln verarbeitet. Diese Waren basieren in der Regel auf einem bestimmten Rezept und können nach der Herstellung nicht mehr in ihre einzelnen Bestandteile zerlegt werden.

Oftmals kann bereits eine geringfügige Änderung an einer Formel oder einem Rezept erhebliche Anpassungen im Herstellungsprozess bestimmter Waren erforderlich machen. Dank der modularen Produktion können auch in der Prozessindustrie Anpassungen flexibel und ohne hohen Kostenaufwand umgesetzt werden.

Lebensmittel- und Getränkeindustrie

In der Lebensmittel- und Getränkeindustrie werden ständig neue Produkte entwickelt, und die Hersteller sind gezwungen, mit immer kürzeren Produktlebenszyklen und einer wachsenden Vielfalt auf dem Markt Schritt zu halten. Eine modulare Produktion ist hier von Vorteil, weil die Anlagen dann nicht jedes Mal komplett neu konfiguriert werden müssen, wenn ein neues Produkt entwickelt oder ein älteres Produkt eingestellt wird.

Erfahren Sie, wie Sie mit zenon Ihre modularen Produktionsprozesse vereinfachen

Seit mehr als 30 Jahren setzt sich COPA-DATA dafür ein, Prozesse mittels Digitalisierung und Automatisierung zu vereinfachen. Mit unserer umfangreichen Erfahrung entwickeln wir die Softwareplattform zenon kontinuierlich weiter. So können Sie sich darauf verlassen, dass wir Ihre Anforderungen an eine modulare Produktion sowohl jetzt als auch in Zukunft erfüllen. Konsequent zu Ende gedacht, kann die Modularisierung mittels MTP die verarbeitende Industrie revolutionieren und wettbewerbsfähig für die Zukunft machen. Nehmen Sie noch heute Kontakt zu uns auf, um mehr über zenon zu erfahren.